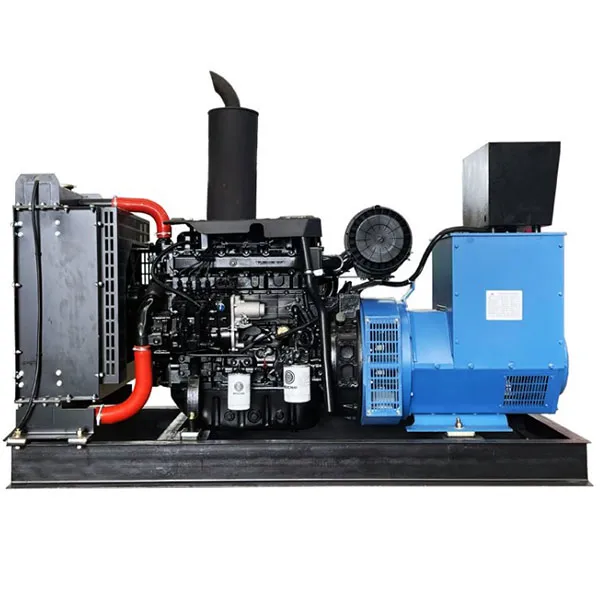

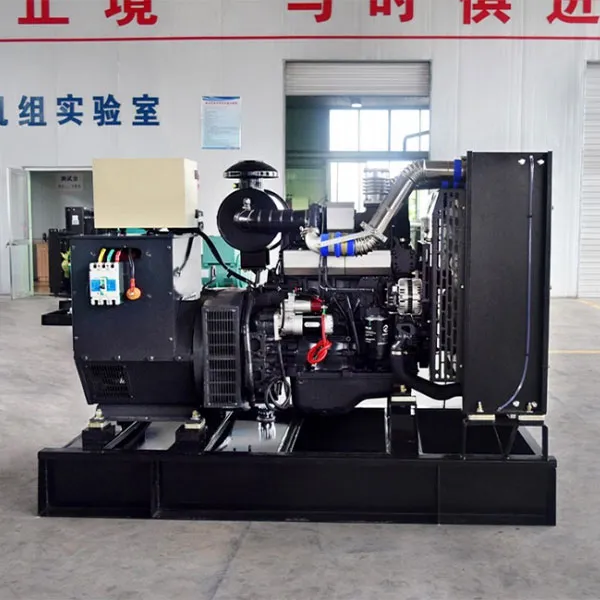

100-киловаттный дизельный генераторный агрегат с низким расходом топлива

2025-10-07

В секторах промышленного, коммерческого и аварийного энергоснабжения 100-киловаттный дизельный генераторный агрегат с низким расходом топлива привлек значительное внимание рынка благодаря своим энергосберегающим, стабильным и надежным характеристикам. В связи с ростом цен на топливо и ужесточением экологических норм баланс между мощностью и экономией топлива стал одной из основных задач для пользователей. В этой статье подробно рассматриваются технологии экономии топлива, типичные сценарии применения и ключевые критерии выбора дизельных генераторных установок в этом диапазоне мощности, а также предлагаются практические рекомендации для пользователей в промышленности.

Основные технологии экономии топлива: от эффективности сгорания до интеллектуального управления

Современные топливосберегающие дизельные генераторные установки мощностью 100 кВт обеспечивают экономию энергии благодаря трем ключевым технологическим подходам. Во-первых, топливная система Common Rail высокого давления повышает давление впрыска до более 1800 бар. В сочетании с многопоровыми форсунками с нанопокрытием это позволяет достичь диаметра частиц распыления менее 5 микрон, что повышает эффективность сгорания на 12-15% по сравнению с традиционными механическими насосами. Данные испытаний бренда Rongxuan Power показывают, что его агрегаты мощностью 100 кВт снижают расход топлива до 198 г/кВтч при нагрузке 75%, что позволяет сэкономить 32 000 юаней в год на эксплуатационных расходах (рассчитано на основе 2000 часов работы в год). Во-вторых, в технологии турбонаддува с промежуточным охлаждением используется турбокомпрессор с изменяемой геометрией (VGT), который повышает эффективность на 30% в диапазоне низких оборотов и эффективно снижает «турбо-задержку». В-третьих, интеллектуальная электронная система управления использует ЭБУ для мониторинга изменений нагрузки в режиме реального времени, динамически регулируя объем и время впрыска топлива. Например, при внезапном увеличении нагрузки на 50% некоторые модели могут оптимизировать подачу топлива в течение 0,3 секунды, предотвращая его расход в переходных режимах работы.

Экономический сравнительный анализ различных сценариев применения

Результаты топливной эффективности значительно различаются в зависимости от условий эксплуатации. В системах резервного питания центров обработки данных, где агрегаты обычно работают около 200 часов в год, важнейшее значение имеет расход топлива в режиме холостого хода. Определенная импортная марка использует технологию магнитной подвески, чтобы снизить расход топлива в режиме холостого хода до 6,8 литров в час, что на 40 % меньше по сравнению с традиционными моделями. Для объектов с непрерывной эксплуатацией, таких как строительные площадки, отечественная модель использует технологию отключения цилиндров, автоматически перекрывая подачу топлива в четыре цилиндра во время простоя оборудования, что снижает расход топлива при частичной нагрузке на 22 %. Примечательно, что высота над уровнем моря напрямую влияет на топливную экономичность; испытания показывают, что в высокогорных районах на высоте 3000 метров агрегаты без специальной калибровки по высоте над уровнем моря демонстрируют увеличение расхода топлива на 15–20 %. Рекомендуется использовать модели, оснащенные программами адаптации к высоте над уровнем моря.

Ключевые параметры для анализа решения о покупке

Пользователи должны уделить приоритетное внимание проверке трех сертифицированных показателей: во-первых, кривая расхода топлива по стандартам ISO 8528-5, где модели премиум-класса поддерживают стабильную кривую расхода в диапазоне нагрузки 25–75%; во-вторых, коэффициент расхода масла при непрерывной мощности S1, который в усовершенствованных конструкциях контролируется на уровне ниже 0,3 г/кВт·ч; В-третьих, характеристики холодного запуска: модели, достигающие 100% успешности при трех последовательных запусках при -15 °C, предотвращают растрату топлива при повторных попытках. Сравнительные испытания на электростанции показали, что агрегаты с электронными системами предварительной смазки снижают расход топлива при холодном запуске на 60%. Кроме того, доступность для технического обслуживания косвенно влияет на долгосрочную топливную эффективность; модели с боковыми каналами доступа для технического обслуживания могут сократить время обслуживания на 30%, обеспечивая стабильную работу двигателя.

Практическая методология оптимизации эксплуатации и технического обслуживания

Профессиональная эксплуатация и техническое обслуживание позволяют топливосберегающим агрегатам поддерживать свои проектные характеристики. Для управления топливом рекомендуется установить двухступенчатую систему фильтрации (грубый фильтр с точностью 10 мкм, тонкий фильтр 3 мкм). Полевые испытания показывают, что это в три раза продлевает срок службы форсунок, сохраняя стабильное сгорание. Логистический центр сократил годовое время простоя из-за неисправностей на 85 часов за счет модернизации датчиков контроля влажности топлива. Для управления нагрузкой использование устройств автоматической коррекции коэффициента мощности для стабилизации PF выше 0,95 снижает потери в обмотке генератора на 18%. Модель «профилактического обслуживания» также заслуживает внимания: третичная больница использовала анализаторы вибрации для обнаружения износа подшипников коленчатого вала за три недели до его возникновения, что позволило избежать потенциального увеличения расхода топлива на 7%.

Будущее технологическое развитие

Отрасль изучает гибридные энергетические решения, и гибридный дизель-суперконденсаторный агрегат одного из производителей позволяет экономить 25 % энергии в условиях переменной нагрузки. Прорывы в технологии совместимости биодизельного топлива позволяют смеси B20 снизить выбросы углерода на 15 % без ущерба для топливной эффективности. Технология цифровых двойников позволяет пользователям оптимизировать рабочие параметры в виртуальной среде. Одно из практических исследований показало, что агрегаты, настроенные с помощью цифрового моделирования, достигли фактического потребления топлива на 2,3 % ниже заводских настроек. С распространением Интернета вещей системы удаленного мониторинга потребления топлива станут стандартом, что позволит точно отслеживать затраты на топливо в расчете на киловатт-час.

При выборе топливосберегающих дизельных генераторных установок мощностью 100 кВт пользователи должны учитывать стоимость полного жизненного цикла. Расчеты одного производственного предприятия показывают, что, хотя стоимость закупки топливосберегающих моделей на 15 % выше, экономия топлива в течение трех лет может компенсировать разницу в цене. Рекомендуется оценивать фактические данные о расходе топлива, предоставленные производителями, на основе конкретных сценариев применения, при необходимости запрашивая результаты испытаний эффективности на месте. В условиях двойных целей по сокращению выбросов углерода решения по производству электроэнергии, сочетающие экономическую эффективность с экологической устойчивостью, станут разумным выбором для систем аварийного энергоснабжения предприятий.